|

- 第1回:木構造デザインの背景

- 第2回:一般製材の可能性

- 第3回:大径製材の可能性

- 第4回:極小製材の可能性

- 第5回:丸太材の可能性

- 第6回:プレストレスト木構造の可能性

|

山田 憲明

(やまだ のりあき

/ Noriaki Yamada)

- 1973年

- 東京都生まれ

- 1997年

- 京都大学 工学部建築学科卒業

- 1997年

- |

- 増田建築構造事務所

- 2012年

- 2012年

- 山田憲明構造設計事務所を設立

- 2013年

- 早稲田大学大学院 非常勤講師

- |

■主な受賞

2005年

第1回ものづくり日本大賞 ※共同受賞

伝統構法による大規模木造天守の復元技術

第7回国土技術開発賞最優秀賞 ※共同受賞

伝統構法による大規模木造天守の復元技術

2011年

第22回JSCA賞作品賞

国際教養大学図書館棟の構造設計

2012年

第7回日本構造デザイン賞

東北大学大学院環境科学研究科エコラボの構造設計

2019年

第14回木の建築賞 木の建築大賞 ※共同受賞

南小国町役場

2020年

第15回木の建築賞 木の建築大賞 ※共同受賞

茂木町まちなか交流館 ふみの森もてぎ

第23回木材活用コンクール 農林水産大臣賞(最優秀賞)※共同受賞

昭和電工(大分県立)武道スポーツセンター

第23回木材活用コンクール 国土交通大臣賞(最優秀賞)※共同受賞

住友林業筑波研究所新研究棟

■主な著書(いずれも共著)

『構造ディテール図集』(オーム社 、2016年、共著)

『ヤマダの木構造』(エクスナレッジ 、2017年、単著)

『構造設計を仕事にする』(学芸出版社、 2019年、共著)

『ひとりで学べる中層木造建築(ラーメン構造等)の構造設計演習帳』(日本建築センター 2020年、共著)

第3回:大径製材の可能性

1. 大径製材が普及しない背景と解決すべき課題

中大規模木造建築の柱梁では、戸建住宅に比べて設計荷重、スパン、階高が格段に大きくなること、更に準耐火建築物であらわしにする場合は燃えしろ設計が要求されことから、一般流通材よりも大径木材を用いた方が構造設計や加工・組立で単純化しやすい。現状では大径木材として大断面集成材が多用されているが、そこに幅150mm以上の断面を持つ大径の製材(以下、大径製材)を使っていくことはできないだろうか。

製材は集成材に比べてより素材に近いことや木目の美しさから依然として需要が高いうえ、製材は大径になるほど節が出にくく、化粧材としての価値が高い。原木の値段は、集成材のラミナや合板のベニヤ用よりも製材用に買い取られる方がはるかに高く、山にお金が還元しやすいというメリットもある。更に、戦後の拡大造林政策によってできた人工林の立木が伐期を過ぎて大径化しており、大径製材の普及は林業持続化への有力な方法とも考えられている。だが現状では、長年の育林にも関わらず大径の平角材や正角材の需要が少なく、良質の大径丸太が低価格で取引されており、川上に利益が還元されないことが問題となっている。

【写真1】有効活用が課題となっている大径丸太

【写真2】節が少ない大径製材の材面の美観

川上~川中~川下の緊密な連携があったかつての日本では、立木・原木径や需要に合わせた緻密な木取りによる製材が生産され、木造建築では小~中~大径の製材がシームレスに使われていた。ところが、第2回で述べたように、現代では市場流通する製材のほとんどは断面寸法が幅105mmか120mmのみ、材成は105、120mmから30mm刻みで寸法が規格化された一般製材である。大径製材を得ようにも、現代においては特注生産になるため調達のコストと期間が過大になってしまい、社寺建築等を除き採用しにくい。その理由を知るには戦後まで遡らねばならない。戦後の森林資源枯渇解消や防災を目的に行われた木材利用抑制政策、平成6年頃から構造改革の一環として推し進められた木造住宅建設コスト削減の政策、外国産材輸入自由化に端を発する長期にわたる国産材自給率低下によって環境が劇的に変わる。規格寸法の人工乾燥材(特に外国産材)と住宅用プレカットによる大量生産のシステムが普及する一方、国内の木材流通長期停滞によって従前の緊密なサプライチェーンが喪失し、大局的な視点に基づく無駄のない製材品の生産や活用がしにくい状況が続いている。大径製材も然りである。

このような歴史的経緯に加え、大径製材を普及させにくくさせている技術・流通上の理由として、次の4つが挙げられる。

① 乾燥に技術と時間を要し、内外部に割れが出ないように芯まで乾燥させるのが難しい。

② 規格寸法が設定されていないため、在庫が困難で大量生産が難しい。

③ 近年の木造建築の大半を占める戸建住宅に対しては、一般製材の断面で足りる上、大径は高気密高断熱を前提とした大壁形式になじみにくい。

④ 継手・仕口の形状がオーソライズされておらず、ほとんどの住宅用プレカット機も大径材に対応していない。

以上より大径製材の普及には、①乾燥技術の開発 ②規格寸法の設定 ③汎用性のある構造技術の開発 の3つが必須であることがわかる。これらは需要と供給において密接な関係にあり、それぞれの項目が独立して発展させていくのは難しく、三位一体となってはじめて少しずつ進めていけるものである。

2. 大径製材の乾燥

乾燥は木材の品質管理の基本である。十分な乾燥がなされていないと、建設後の含水率低下に伴う木材収縮や変形等により仕上げや軸組に応力集中や過大な変形を生じさせるだけでなく、荷重がかかった状態で乾燥が進むとより大きいクリープ変形(メカノソープティブ変形)が起こりやすくなる。

これまでに多くの乾燥方法が開発されてきたが、コスト、時間、木材へのストレス等の全てにおいて最良となる方法を見出すのは難しい。例えば、自然乾燥は、4寸正角材でも最低で1年~1年半くらいの乾燥期間が必要である。このため、製造と受注の健全なサイクルと広大な保管スペースがあって初めて成立するシステムで、いくつかの業者が実践し大きな成果を上げているが、すぐに真似できるものではない。したがって現在では、温度と湿度をコントロールする乾燥庫を用いた人工乾燥が一般的である。最も普及しているのは、初期に温度を上げて表面付近のドライイングセットを行い、その後に温度を下げて徐々に乾燥させていく高温乾燥である。木材乾燥は断面が少し大きくなるだけで、乾燥時間が格段に増えるとともに高い乾燥技術が必要になることは我々が共有しておかねばならない。

このような状況の中、2013年3月に協同組合いわき材加工センターが大径(現在の最大寸法は、スギ・ヒノキとも300mm×390mm×9,000mm)の人工乾燥構造用製材と機械等級区分構造用製材のJAS認定を取得した。課題であった含水率管理は、高周波・蒸気複合乾燥機とマイクロ波透過型含水率計によって行われている。これは大径製材の普及への大きな第一歩であるが、今後、全国的に仲間を増やし、業界全体での乾燥設備の整理と更なる開発、安定供給への協力体制を構築することが重要である。

【写真3】大径製材を乾燥させる高周波・蒸気複合乾燥機

3. 規格寸法の整備

木材の効率的な生産と流通には、規格寸法(幅、成、長さ)の設定は不可欠である。立木径に合わない断面設定では歩留まりが悪い。断面サイズが違えば乾燥スケジュールも異なるため別々に乾燥庫に入れるロスが生じる。注文寸法がバラバラならば製材所としては受注生産するほかはなく、長期養生や流通のための在庫や見込生産が困難になるため調達コストと期間の増大を招く。一方、流通させる寸法が設計で使いにくいものであれば需要がなくなる。従って、規格寸法は、なるべく歩留まりがよく、在庫や見込生産がしやすいよう種類を限定し、設計で使いやすいよう汎用性が高くなることを考慮して設定すべきである。

筆者が良いと考える寸法設定としては、断面の短辺と長辺寸法が異なるとバリエーションが急激に増えるので、ひとまず柱用として正角材の断面寸法を150、180、210、240mm角と30mm刻みで規格製材と同様に設定してはどうだろうか。正角の木取りは原木径が合えば歩留まりがよい。柱を150、180mm角にした場合は、梁にはラミナ幅150、180mmの大断面集成材を使うと柱と梁の材面を揃えることができ外壁等とのおさまりもよい。また、柱を210、210mm角にした場合は、梁に幅105、120mmの規格製材や中断面集成材を2丁合わせにして材面を揃えると汎用性が増し、独立柱の燃えしろ設計にも対応しやすくなる。長さは、学校校舎、庁舎、図書館といった中大規模木造でも階高は3.5~4mが一般的なので管柱では4m材で十分で、仮に通し柱にする場合は8m材があれば使いやすい。現在、大断面集成材は中大規模木造用のサイズ設定が議論されており、大径製材との規格寸法との連動が大切である。

【写真4】在庫される正角の大径製材

4. 汎用性の高い要素技術の開発

2.および3.に加えて、設計に使いやすい要素技術があってはじめて大径製材が流通する。近年、筆者は大径製材を用いた要素技術やシステムの発案と開発に関わっている。まず取り組んだのが透過性と耐力の高い耐力壁「貫壁」の開発である。中大規模木造では、空間の開放性と耐震性の両立が課題になることから、通貫を用いた格子壁を考案し、ビス、木ダボ、楔などを多用して初期剛性や靱性を確保することで、壁倍率相当で8.7倍の性能を実験によって確認した。実験後の解析によって壁高さ・柱間寸法・貫段数・部材寸法のパラメータを変えても性能を簡易に算定できるようにし、様々な設計条件に適用しやすくしている。

次に取り組んだのが長スパンを実現するための組立梁「重ね梁」と「重ね透かし梁」の開発である。上下弦材に240mm角のスギ製材、ジベル材にスギ製材による飼木を用い、この飼木の高さ寸法を変えることで梁の断面性能をコントロールしている。支圧部の剛性と強度が確保と木材乾燥収縮による影響への配慮から、飼木の繊維方向を弦材方向と揃えている。

この2つの要素技術を用いて建てられたのが荒川材木店道作工場事務所(設計:まちづくり工房、2014年竣工)である【写真5】。東南北の3つの外壁面がほぼ全面にサッシになるため、この面に貫壁を設けている。また、7.2mスパンとなる床と屋根部分には上述の組立梁を用いている。

【写真5】大径製材による「貫壁」と「重ね梁」を用いた荒川材木店道作工場事務所の内観

5. 大開口耐力フレームの開発

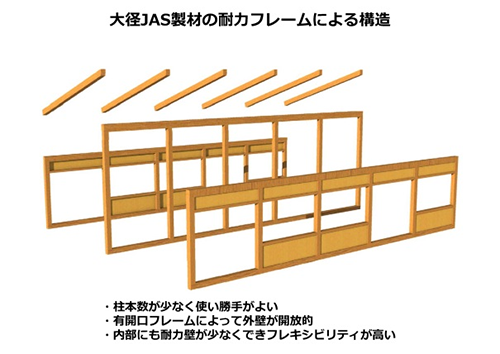

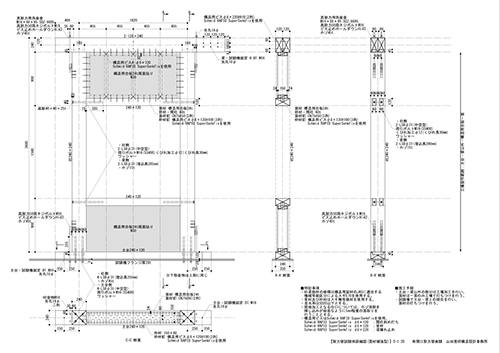

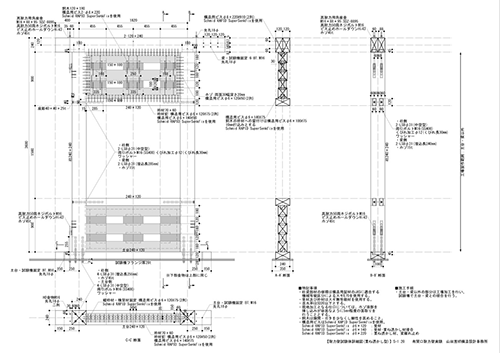

更に高い汎用性を目指して開発したのが、大径製材を用いた大開口耐力フレームである。大開口耐力フレームは、大断面製材の柱、大断面製材または一般製材の桁、一般製材の鴨居と窓台と土台で構成した基本軸組に、構造用合板または製材を積層した小壁パネル(腰壁と垂壁)を設けた、水平耐力を有する合成ラーメンフレームである。大開口耐力フレームに水平力が加わると柱が転倒しようとするが、小壁パネルが一定のせん断剛性・耐力を持つことにより、柱頭柱脚部の回転変形が拘束されることで柱が曲げ戻され、ラーメンフレームのように水平力に対して曲げ抵抗できるようになる仕組みである。これを主に外壁の通りに配置することで耐震性と開放性を両立させることを意図している【図1~3】。パラメータとしては階高、小壁の高さ、柱断面寸法、小壁パネルの仕様等を想定しており、条件に見合った設定をすることで建築・構造計画の可能性を拡大させる。

水平耐力の向上と美観の確保のために様々な発案、検証、改良を繰り返したが、最もポイントになったのは、柱と鴨居・窓台の接合部である。柱の曲げモーメントは鴨居と窓台レベルが最大となり、この接合部には柱の純せん断力と小壁の逆せん断力の合計分が圧縮・引張軸力として生じるため、接合部の引張剛性を確保しつつ、一定の耐力で引張降伏させて靱性を確保する必要があった。そこで、柱に鴨居・窓台を短ホゾ差しし、引張軸力を各々に捩じ込んだLSB(ラグスクリューボルト)と芯ボルトに負担させ、更に芯ボルトは中間部を削って径の小さなくびれ部分を設けることで、芯ボルトを先行降伏させた【写真6】。これによって、接合部の意匠性を高めるとともに、終局時に柱を折損させない変形性能の高い耐力フレームを実現し、壁倍率相当で10倍近い性能を得た。

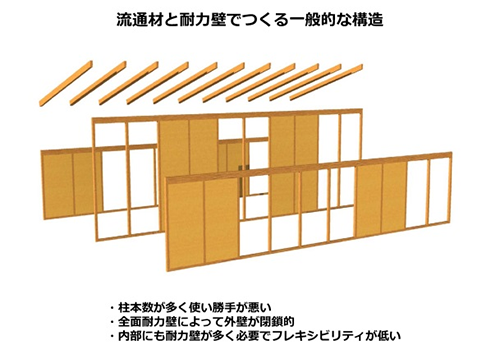

【図1】耐力壁構造と大開口耐力フレーム構造による空間の違い

【図2】大開口耐力フレーム(面材タイプ)

【図3】大開口耐力フレーム(重ね透かしタイプ)

【写真6】ほぞ差し、LSB、くびれ付芯ボルトによる柱と鴨居・窓台の接合部

【写真7】大開口耐力フレーム(重ね透かしタイプ)

【写真8】大開口耐力フレーム(重ね透かしタイプ)の面内せん断試験

6. 小さなコミュニティを活かした大径製材の活用

上述のような大量生産だけでなく、小さなコミュニティの中で大径製材を供給していく仕組みも可能性はあるのではないかと思う。熊本県水俣市に建設された「わかたけ保育園(設計:篠計画工房、2016年竣工)」は、広大な田畑のなかに建つ延床面積700m²弱の木造保育園で、保育室の棟持柱、遊戯室の四つ柱や陸梁などに、100年生のスギや75年生のヒノキから製材された6mを超える大径の長材が使われている【写真9】。これらは全て水俣市の個人林業家である故山口保彦氏から提供されたもので、おひとりで木を育て、林道を整備し、伐採・製材・乾燥・含水率管理・運搬までを行われた。特に大径製材を乾燥させるために、ビニールハウスと送風機で独自の乾燥室までつくられた知恵と熱意には脱帽である【写真10】。このような小さなコミュニティの中での木材の取引にも大きな可能性を感じる。

【写真9】わかたけ保育園 遊戯室内観(撮影:畑亮)

【写真10】故山口保彦氏がつくった乾燥室に保管される大径製材と山口氏

参考文献

- 日本建築学会 建築討論Medium 『建築雑誌』を読む 04

- 神籬第62号 JAS製材の可能性と木造建築のこれから

- 日本建築士会連合会会誌 建築士2019年7月号特集 無垢製材を使う中大規模の建築

- 建築技術2020年12月号 特集 構造設計に「今」求められる思考体力― ものつくりの検証

- 建築技術2014年11月号 architectural design