山田 憲明

(やまだ のりあき

/ Noriaki Yamada)

- 1973年

- 東京都生まれ

- 1997年

- 京都大学 工学部建築学科卒業

- 1997年

- |

- 増田建築構造事務所

- 2012年

- 2012年

- 山田憲明構造設計事務所を設立

- 2013年

- 早稲田大学大学院 非常勤講師

- |

■主な受賞

2005年

第1回ものづくり日本大賞 ※共同受賞

伝統構法による大規模木造天守の復元技術

第7回国土技術開発賞最優秀賞 ※共同受賞

伝統構法による大規模木造天守の復元技術

2011年

第22回JSCA賞作品賞

国際教養大学図書館棟の構造設計

2012年

第7回日本構造デザイン賞

東北大学大学院環境科学研究科エコラボの構造設計

2019年

第14回木の建築賞 木の建築大賞 ※共同受賞

南小国町役場

2020年

第15回木の建築賞 木の建築大賞 ※共同受賞

茂木町まちなか交流館 ふみの森もてぎ

第23回木材活用コンクール 農林水産大臣賞(最優秀賞)※共同受賞

昭和電工(大分県立)武道スポーツセンター

第23回木材活用コンクール 国土交通大臣賞(最優秀賞)※共同受賞

住友林業筑波研究所新研究棟

■主な著書(いずれも共著)

『構造ディテール図集』(オーム社 、2016年、共著)

『ヤマダの木構造』(エクスナレッジ 、2017年、単著)

『構造設計を仕事にする』(学芸出版社、 2019年、共著)

『ひとりで学べる中層木造建築(ラーメン構造等)の構造設計演習帳』(日本建築センター 2020年、共著)

第2回:一般製材の可能性

はじめに

日本において木造建築のフレームに最も使われている構造材は、製材と集成材である。製材・集成材とも、一般に生産・流通している木材のサイズ(材幅・材成・材長)は、少々の地域差があるものの概ね決まっている。材幅は105か120mmのみ、材成は105、120mmから30mm刻みで大きくなっていき、製材では240~300mm程度、集成材では450mmが最大である。材長は2、3、4mが一般的で、最長は6mである。この寸法体系に則って生産される製材や集成材は「流通材」「一般流通材」等と呼ばれ、主に木造の戸建住宅の軸組に用いられており、調達がしやすく価格も安定している。逆にこれらのサイズから少しでも外れると全て特注材となり、調達に時間と費用を要する。

製材の一般流通材は「一般製材」と呼ばれる。1960年代中頃から始まった拡大造林政策で全国に植樹された杉立木は、現代では概ね50年生に達している。この立木から伐り出される原木は末口径250~300mm程度が多く、そこから幅120mm×成180~240mmの断面の平角製材が得られるため、現代ではこのサイズの一般杉製材をいかに活用していくかが課題となっている。

一方、現代社会において中大規模の木造建築に対する需要が高まっている。中大規模木造建築は戸建住宅に比べて設計荷重やスパンが格段に大きくなることから、特注の大断面集成材が多用されている。大断面集成材は一般製材に比べて、大断面・長材の製造可能で、乾燥収縮に対する寸法安定性に優れる反面、木材使用量が増える傾向にあること、歩留まりが低く製造工程が多いため単価が高いこと、製造できる工場が限られること、標準化された接合方法がないため高価な製作金物が必要になりやすいといった側面がある。

それでは中大規模木造建築において、一般製材という素材にどのような可能性を見出すことができるだろうか。それは、断面寸法が小さく材長が短いという素材が持つ力学・施工上のハンデや乾燥収縮による経年変化といった問題に対して、かたちと接合方法が統合された構造デザインの追求によって木材使用量の削減とシンプルな接合方法の採用を可能にすることで、あらゆる地域の人々が木材供給や加工に参加できる普遍的な構造をローコストで実現できることである。

今回は、建設地域産の一般杉製材を用いた屋根構造として日本最大級の大空間を実現させた昭和電工(大分県立)武道スポーツセンターを紹介する。

1. プロジェクト概要

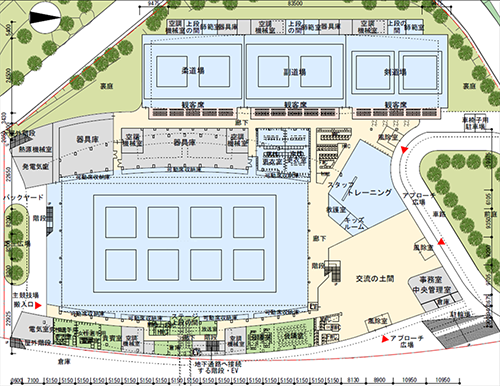

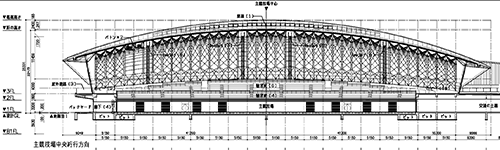

昭和電工(大分県立)武道スポーツセンターは、広大な大分スポーツ公園内に建設された屋内スポーツ施設である。延床面積は約16,126m²、地上3階地下1階、約70m×100mの無柱空間を持つ多目的競技場と、約30m×100mの無柱空間を持つ武道場を有する【図1、写真1】。屋根構造は木造を主体にし、多目的競技場と武道場合わせて大分県産の杉一般製材を約972m³を使用している。その一方で、耐火や部材長の要件から鋼材を適所に用いている。本稿では、一般製材による木造と鉄骨造を組み合わせてスパン70mの大空間を実現した多目的競技場の屋根構造について述べる。

【図1】配置図

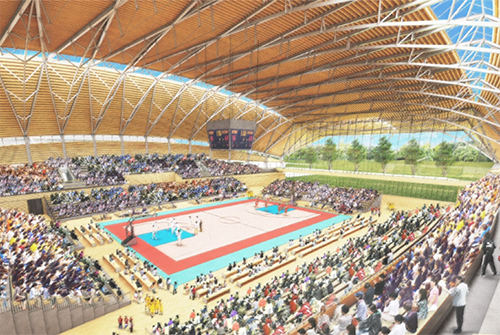

【写真1】鳥瞰

2. 多目的競技場の木造化と木材仕様の検討

石本建築事務所の能勢修治氏から、2015年8~11月に設計者個人を選定する公募型プロポーザルへの構造設計協力依頼を受け、屋根の構造計画を行った。大分県は杉丸太の生産量が全国3位で林業・林産業の盛んな地域であることから、プロポーザルでは県産材の活用が求められていた。だが、この時点では県内の木材生産者との協議の機会が持てず、調達しやすいサイズや量、品質管理方法が不明だったことから、県産杉を隣県の工場で中断面集成材にして使う計画を立てた。スパン約30mの武道場はこの中断面集成材を使った立体的なアーチトラス構造を提案した【図2】。最大スパン約70mの多目的競技場はこの規模で木造事例がほとんどなく、コストと工期を予測しにくいことから、鉄骨造の立体アーチトラスを主体構造にして、その上に杉材の母屋をハイピッチに配することで木質空間をつくる計画とした【図3】。選定後に設計がスタートし、基本設計段階で多目的競技場屋根の木造化を本格的に検討することになった。

【図2】プロポーザル時の武道場の内観パース

【図3】プロポーザル時の多目的競技場の内観パース

木材仕様を決定するに際し県内に構造用集成材工場がないため、製材での計画が可能かどうかについて調査と検討を行った。製材の生産環境を把握するために、基本設計の初期に大分県木材協同組合連合会(以下、県木連)にヒアリングしたところ、断面は幅120mm×成240mm以下、材長は4,000mm以下の一般杉製材ならば調達しやすく、計画工期から約1,000m³の製材品の供給は十分可能だということだった。だがこのサイズを超えると、山の立木径や搬出、製材時の歩留まり、乾燥技術等により、急激に調達のコストと時間がかかることもわかった。そこで後述のように、この木材サイズで大空間を実現させるべく構造計画を行った。

実施設計に入り、適切に品質管理された大量の製材を調達するために、発注者、有識者、木材供給者、設計者らが一堂に会して、構造用木材の県産木材供給にかかる検討委員会(井上正文委員長、大分大学名誉教授、現日本文理大学教授)を開催することとなった。委員会の中では、ヤング率と含水率の設定、乾燥方法、内部割れや節等の影響、ヤング率と材料強度の関係、JASの品質管理規格との関係等、多岐に渡る議論がなされた【写真2】。また、木材の材料強度試験、ボルト接合や木材と鋼板の支圧試験なども合わせて行われた。この委員会の成果として次の方向性を得た。

1) 木材調達期間確保のために、大分県が木材を先行分離発注する。

2) 大分県はE70以上の出現率は約55%だが商売ベースに置き換え同一断面では1/3以下とし、E50を主体とする。

3) 木材の仕様をヤング率(E50、E70相当)と含水率(15%、20%)の組み合わせで4つに区分し、設計で使い分ける。

4) 想定した4種類の木材乾燥スケジュールの中から最適な方法を選ぶ。

5) 飯島泰男氏(元秋田県立大学木材高度加工研究所所長)の指導のもと、今回実施した木材の材料試験と過去のデータから、ヤング率と強度の相関関係を調べた上で材料基準強度を設定する。平角材の寸法効果係数も考慮する。

6) 木材発注のための特記仕様書を作成する。

【写真2】構造用木材の県産木材供給にかかる検討委員会の会議風景

3. 一般製材と鋼材で大空間を実現する構造計画

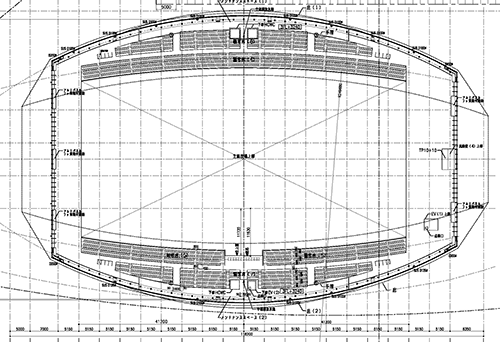

多目的競技場のプランは、東西エリアに客席が配置され、南北面はガラスカーテンウォールとなっている【図4】。屋根は、それぞれ同一鉛直面内の3つの軸を中心にした3つの円筒面で構成され、屋根面の東西方向断面は台形となる【図5、6】。内部空間は、この屋根面に加えて、各階床レベルの水平面および南北両妻面とで規定される。このため、屋根を水平面に正射影した輪郭は、東西面では楕円曲線、南北面では互いに平行な直線となる。

このプランの条件から、架構を南北方向に渡すと支持スパンが約100mと過大になるとともに、ガラスカーテンウォールのある南北妻面はボリュームのある支持構造を設けにくいことから、相対する客席背後の外壁間距離が最大約70mとなる東西方向に架構を渡すことにした。

【図4】多目的競技場2階平面図

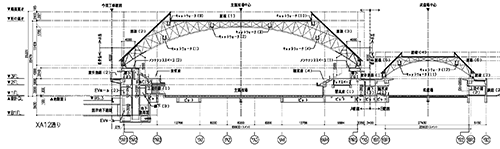

【図5】東西方向断面図

【図6】多目的競技場南北方向断面図

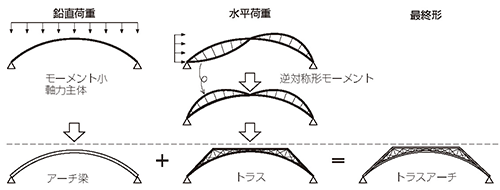

最大の課題は、この屋根架構の計画である。幅120mm×成240mm×長さ4,000mm以下、ヤング率E50の木材を主体にして約70m×100mの無柱大空間を実現するには、接合位置や方法を踏まえ力学や施工上、合理的な形態や仕組みを追求する必要があった。様々な検討の結果考案したのはシンプルな平面アーチトラスである。平面架構にしたのは、スパンや曲率が徐々に変わっていく計画において立体的なトラス架構を木造でつくろうとすると、接合部形状が全て異なってしまううえ、ディテールが極めて複雑になると判断したからである。アーチトラスの構成は次のように決定していった。

1) 鉛直荷重を主に支持する材をアーチ形状にする。

2) アーチ形状の単材に水平力がかかるとスパン中央を軸に逆対称のモーメント分布になるため、上述のアーチ材を下弦材とし、その上にモーメントの大きさに合わせてトラスを配置する【図7】。

【図7】アーチトラスの基本構成の決定プロセス

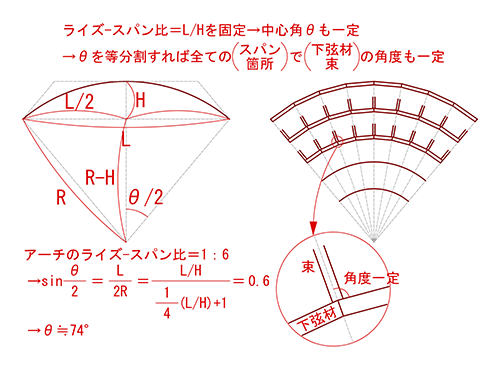

3) 通直の杉製材を軸方向に繋げてアーチ形状をつくる。アーチ形状を2次曲線や懸垂線にすると力学的効率はよいが、全ての接合部で接合面の角度が変わってしまうため、円弧曲線をアーチの基準線とする。アーチのライズ-スパン比を1:6に固定することで、異なるスパンでも円弧の中心角を同一にする【図8】。

【図8】接合部統一のためのアーチ形状の幾何学的整理

4) アーチ形状は、円弧を24等分する等角度の中心線と円弧の交点を求め、全ての交点を繋ぐ折線とし、束も中心線の方向に配置する。これによってスパンが異なっても、全ての通り全て箇所の接合部において、3方向から入ってくる2本の下弦材と1本の束材の角度が統一されるとともに、下弦材木口のカット面角度も同一にできる【図8】。

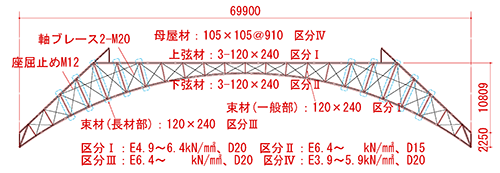

5) 以上によってできるアーチトラスの基本フレームは、長期荷重時には全て圧縮軸力となり、ディテールを合理化できる。更にアーチトラスの付加曲げやせん断力を負担するために、各マス目に対角線上にブレースを配置する。最長7mになるため、丸鋼をたすき状に配置して引張力のみを負担させる【図9】。

【図9】アーチトラス軸組図

6) このアーチトラスを2,575mm間隔に配置し、上弦材の上に直交方向の母屋を910mm間隔に取り付けて、その上に構造用合板を張ることで屋根面の水平構面を確保するとともに、上弦材の横座屈を抑える。地震時水平力を客席背面の下部構造まで面内力で伝達できるよう、木下地と構造用合板(t=24mm)を2重構成にして面内性能を高める【写真3】。

【写真3】構造用合板の水平構面性能を2重構成にして性能を高める

7) 妻部分は9m程度の跳ね出しと広大なカーテンウォールを支持する必要があることから、鉄骨造のマリオン柱を支点にして鉄骨造の片持ちトラスで跳ね出す。

8) 建物規模から耐火建築物となるため、耐火性能検証法(ルートC)による大臣認定ルートを採用することで、屋根の木構造部分を化粧あらわしにする。アーチトラス端部は東西の客席床レベルからの火災によって木材の着火温度に達するため、脚部を鉄骨造とし、逆にこれを活かして鉄骨造ブレースを配置して東西外壁面の水平連続窓を可能にする。

4. 部材構成と接合部ディテール

以上の検討によって全体架構が見えてきたが、細く短い製材を大量に用いてアーチトラスを効率良く組み立てていくために、部材構成と接合部ディテールの追求を試みた。またグレーディングされた木材の振り分けによって無駄が少なくなるよう木材断面を2種類(幅120mm×成240mm、105mm×105mm)に絞ることも念頭においた。

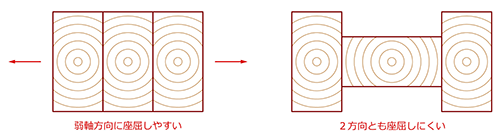

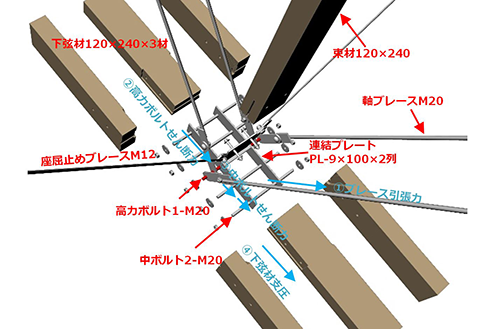

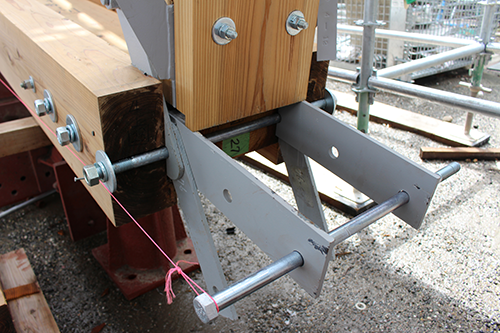

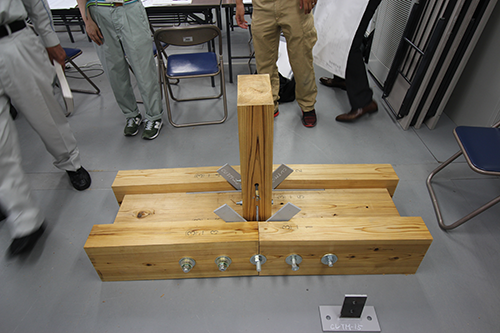

合理化に際し、主な課題が3つあった。1つ目の課題は、大きな圧縮軸力を負担するアーチ下弦材の座屈拘束である。単材ではアーチの圧縮軸力を負担しきれないので3材を束ねて用いることとしたが、同じ向きに束ねると弱軸方向の座屈が問題になってしまう。2つ目の課題は、部材と応力が交錯する下弦材─束─丸鋼の接合方法である。アーチトラス形状の工夫によって下弦材カット面と束方向の角度を統一できたが、丸鋼ブレースだけは全ての角度が変わってきてしまう。3つ目の課題は、圧縮軸力を効率良く伝達させるための上下弦材木口の面タッチをどう実現するかである。これらの課題を解決するために次のような部材構成とディテールの工夫を行った【図10、11、写真4】。

1) 弦材に強軸と弱軸の性能の差が少なくなるように、3材をH形に束ね、基本構成部材とする。また上下弦同士を半径方向に配置した束(幅120mm×成240mm)でつなぐ。この束で下弦材の折点位置における鉛直方向の座屈を拘束することとする。弦材の水平方向の座屈も拘束するために、隣接する束同士を丸鋼たすき掛けで繋ぐ。

2) 上下弦材の圧縮軸力を鋼板挿入ボルト接合等の方法で伝えようとするとボルト本数が過大になってしまうため、木口の面タッチによる支圧で圧縮軸力を直接伝えさせてボルト本数を大幅に減らす。

3) 同じディテールで丸鋼ブレースの角度変化に対応できるように、丸鋼ブレース端部のFB(フラットバー)を1本の高力ボルトで接合する。この1本の高力ボルトから弦材に沿って配置したFBを介し、束への分力は支圧プレートによって、弦材への分力はボルトによって伝達させる。

4) 弦材とFBを接合する接合具としてドリフトピンかボルトが候補に挙げられるが、木口の面タッチを優先させるために、よりクリアランスの大きいボルト接合を選択する。

【図10】2方向の座屈耐力を高めるH形の束ね構成

【図11】下弦材-束-斜材接合部ディテール

【写真4】下弦材-束-斜材接合部ディテール

5. 施工段階での検討と加工、組立、建方

着工後、設計意図の共有と、合理的な施工方法の検討を目的として、発注者、設計者、施工者と2週間に1回のペースで検討会を開催し、様々な検討を行った。

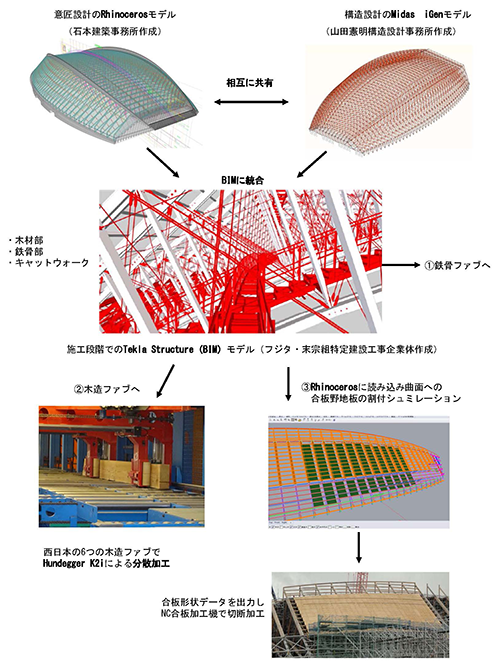

まず、部材構成とディテールの視覚化、加工の効率化のために、3Dデータの共有と加工機との連携を行った。設計段階では意匠設計チームのRhinocerosと、構造設計チームのMidas iGenのモデルを相互に共有しながら検討を進めていた。施工者であるフジタがそれらのデータをBIMソフトのTekla Structuresで統合してフルモデルで施工図を作成し、一次下請けの日鉄エンジニアリングから各鉄骨ファブに、二次下請けの江間忠木材から西日本の6つの木造ファブに送って各部材の分散加工を行った【図12】。設計で接合部ディテールの統一をしていたため、分散加工もしやすくなった。

【図12】3Dデータの共有と加工機との連携

水平構面用の構造用合板の施工では、BIMモデルを逆にRhinocerosで読み込んでデジタルモックアップを作成し、その合板形状データを自動切断機に送ることで切断加工の効率化をはかっている。また、屋根葺き材は円筒曲面として仕上げるが、24mmの厚物構造用合板が曲面に馴染むかが課題であったため、木下地への止め付けの施工試験を行った【写真5】。

【写真5】構造用合板張りの施工試験

【写真6】接合部カットモデルのモックアップ

アーチトラスは細かい部材を大量に組み立てる計画であったため、建方に先立ち、3回に渡って接合部カットモデルによる検証を行った。組み立てスピード、木材木口の面タッチ精度等の検討を行い、ボルト孔のクリアランスや木口からの位置を0.5mm単位で調整した【写真6】。更に木材乾燥による座金の追従等も実験を含めて行った。これらの直接的な検討によるディテールの確定後に、実際の地組と建方の施工性検証のために、仮設も含めた実物大のモックアップとして全体のスパンの端部1/5部分を2フレームの幅で製作し、最終的な確認を行った【写真7】。

【写真7】仮設も含めた実物大のモックアップ

【写真8】1工区目のトラスアーチ建方

建方は、全体を7工区に分け、順次ジャッキダウンする計画とした【写真8】。1回のダウン量は施工時解析等から6mmずつ設定し、ジャッキダウン直後のたわみは概ね1~5cmであった。最終的なたわみ量を予測するために、弾性変形に加え、面タッチの隙間、木材の乾燥に伴う材軸方向の収縮についても考慮したモデルを使って解析を行った。長期たわみが最大で十数センチ程度になることが予想されたため、ジャッキダウン後も計測を定期的に実施し、概ね1年半後に予想値に近いたわみで変形が収束することを確認した。

【写真9】トラスアーチ内部

【写真10】多目的競技場内観1

【写真11】多目的競技場内観2

建物概要

- ・

- 建築主:大分県知事 広瀬勝貞

- ・

- 主要用途:体育館

- ・

- 設計監理:石本建築事務所

- ・

- 屋根構造設計:山田憲明構造設計事務所

- ・

- 施工:【建築】フジタ・末宗組特定建設工事共同企業体

屋根構造工事

一次下請:新日鉄住金エンジニアリング(現、日鉄エンジニアリング)

二次下請:江間忠木材

【電気】九電工・大和特定建設工事共同企業体

【空調】東熱・柳井建設工事共同企業体

【給排水】九電工・扶桑特定建設工事共同企業体

- ・

- 延べ面積:16,126m²

- ・

- 階数:地上3階地下1階

- ・

- 構造:鉄筋コンクリート造、鉄骨造、木造

- ・

- 基礎:直接基礎

- ・

- 設計期間:2015年12月~2017年3月

- ・

- 施工期間:2017年3月~2019年4月

参考文献

- 日本建築学会 建築討論Medium 『建築雑誌』を読む 04

- 神籬第62号 JAS製材の可能性と木造建築のこれから

- 鉄構技術2020年8月号 特集:木・鋼ハイブリッド―魅力あふれる木と鉄の建築

- 建築技術2019年11月号 作品紹介

- 日本建築士会連合会会誌 建築士2019年7月号特集 無垢製材を使う中大規模の建築

- 木質構造研究会会誌 Journal of Timber Engineering Vol.32